聯系我們 Contact Us

座機/傳真:0519-83680883

劉守志 (銷售總監)15995074525

郵箱:15995074525@163.com

地址:常州市武進高新區西湖路2號富都公館1902室

18家大國企全軍覆沒!昔日世界第一的中國機床,還有翻身機會嗎?

2020年,中國機床產業以驚人的數據震撼了全球:186.1億歐元的消費額和169.5億歐元的產值,使中國一舉登頂全球第一。然而,就在中國準備從機床大國邁向機床強國之際,短短兩年之后,曾經的行業巨頭們卻集體隕落。沈陽機床、大連機床相繼破產退市,曾經的“十八羅漢”幾乎全軍覆沒。這一現象讓人不禁發問:為何我們能夠造出高鐵、航母,卻造不出一臺世界頂尖的機床?究竟是哪些原因造成了這一差距?

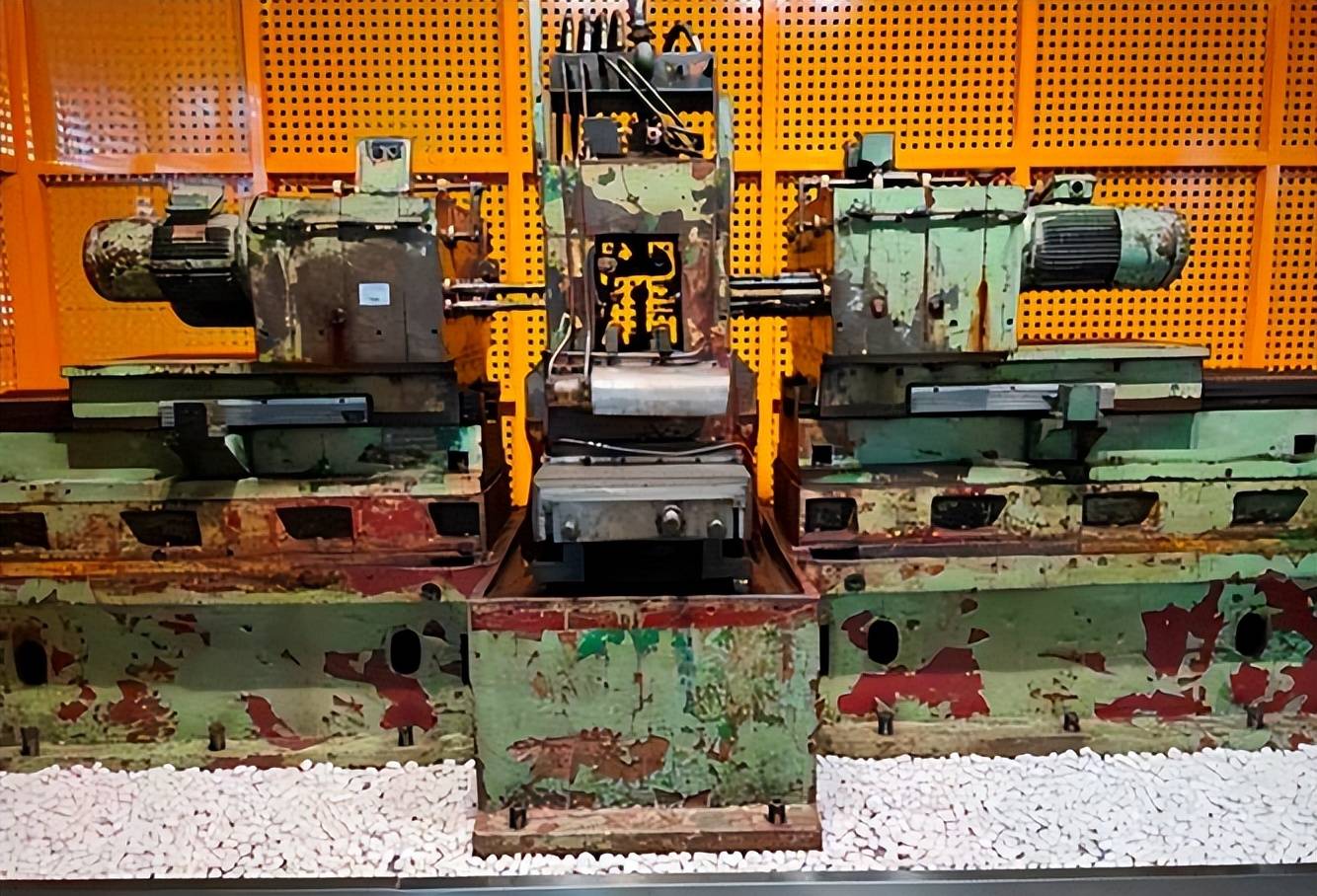

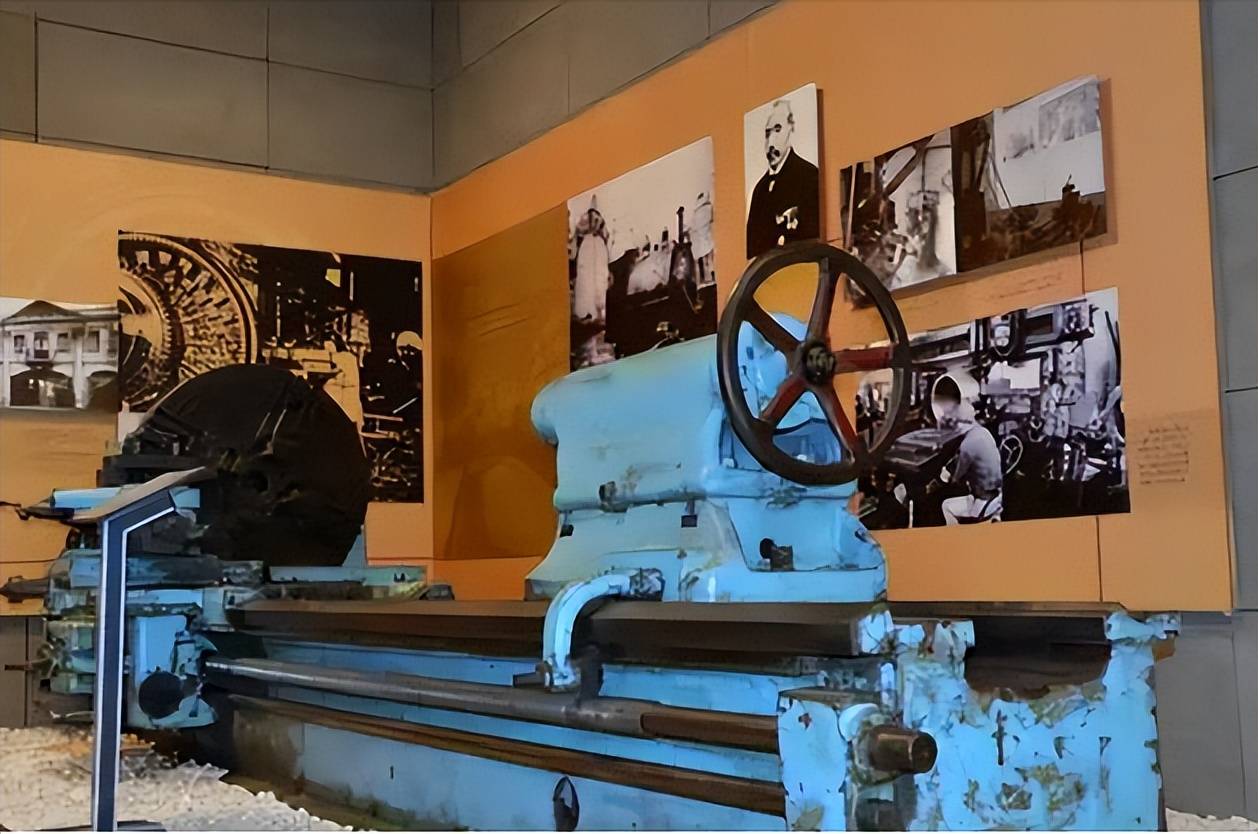

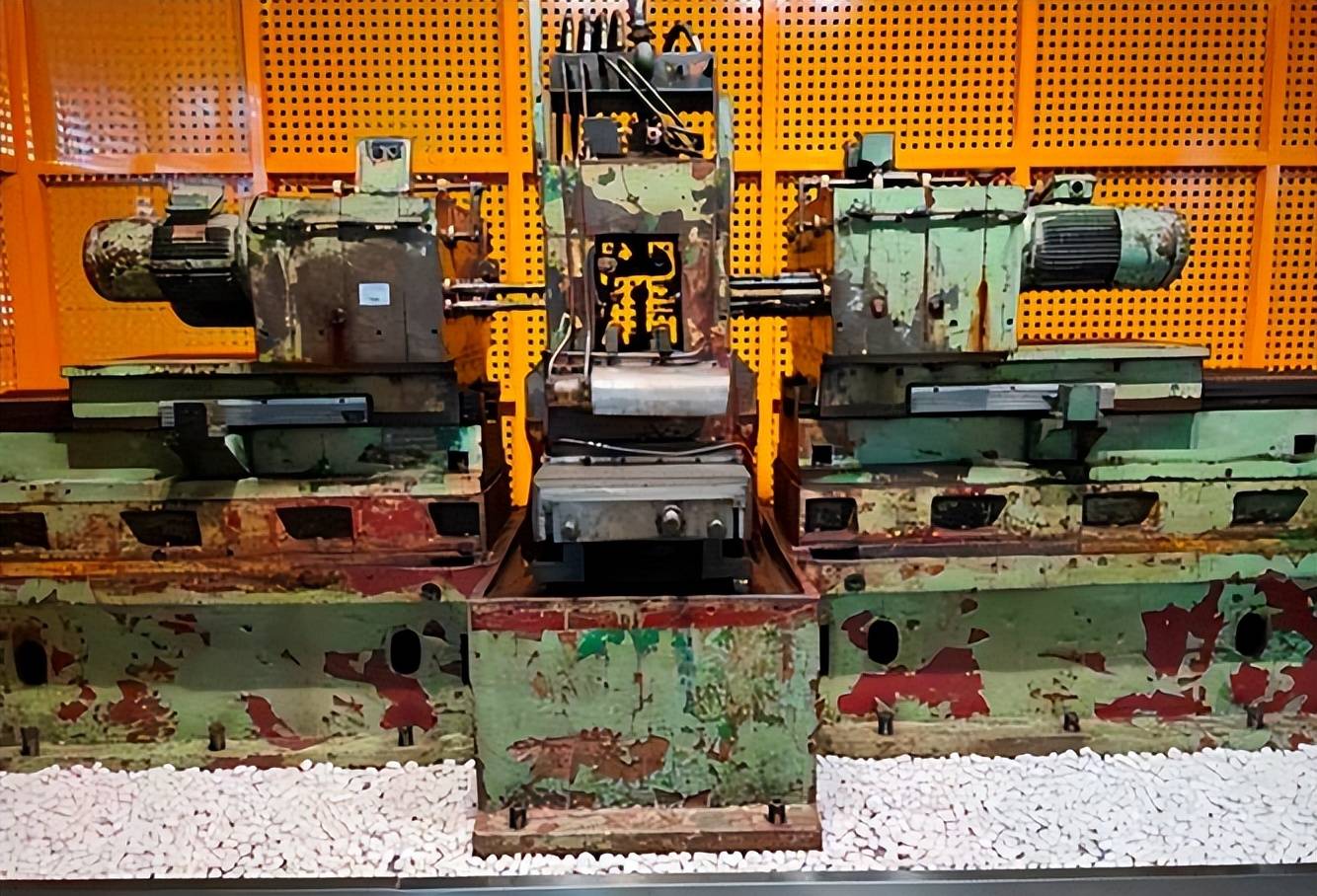

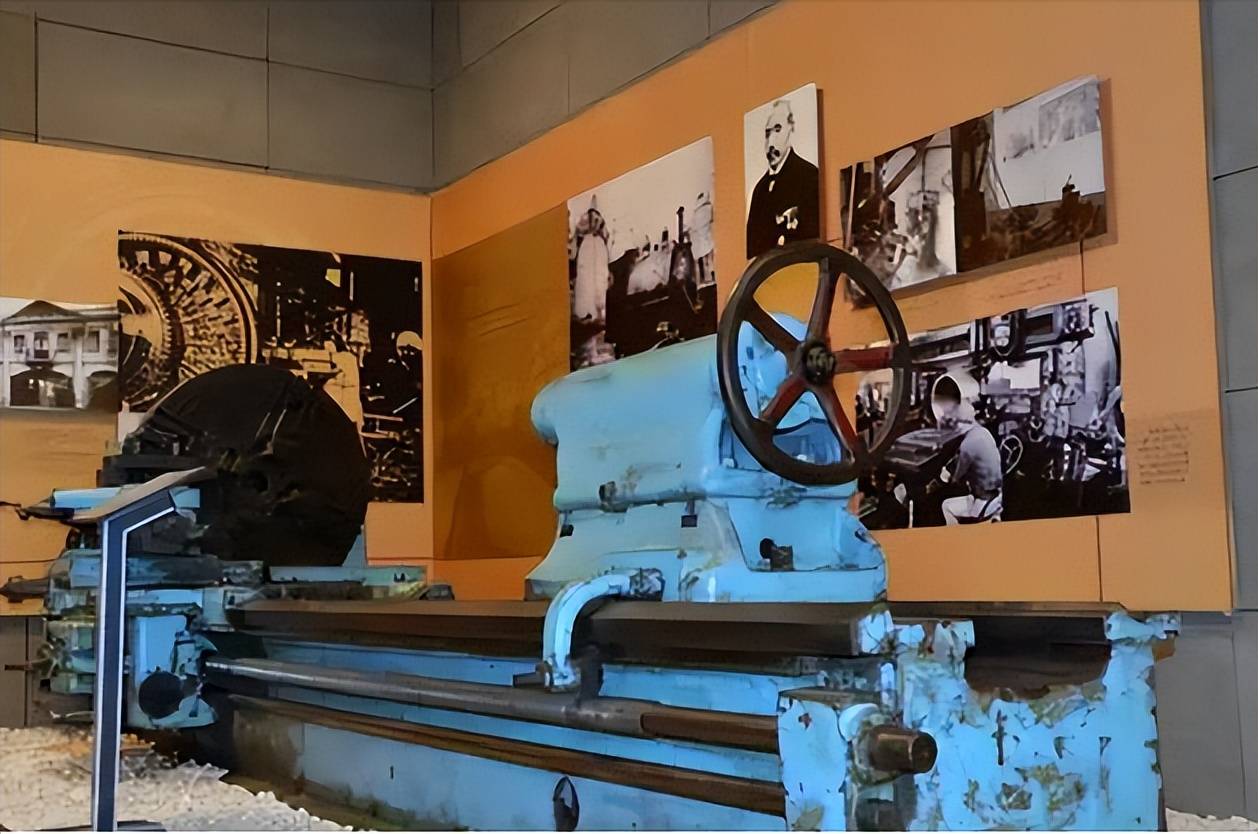

上世紀50年代初,中國機床行業曾迎來一次重大的調整。1953年,受蘇聯專家的指導,中國對全國十八家重點機械廠進行了全面的整改與新建。這些工廠成為了中國機床行業的重要支柱,被譽為“十八羅漢”,肩負起了機床技術攻關和生產的重任。兩年后,沈陽第一機床廠成功研制出新中國第一臺C620-1臥式車床,這臺車床不僅填補了國內機床制造領域的空白,還成為了國家工業的象征,甚至被印在了第三套人民幣2元紙幣上,成為民族工業的驕傲。

依靠“十八羅漢”的集體力量,中國機床業在蘇聯的支持下迅速發展。1958年,北京第一機床廠與清華大學合作,成功研發出亞洲首臺數控銑床X53K1。這一成就令世界震驚,因為僅僅比美國研制出首臺數控機床晚了六年。尤其在朝鮮領導人金日成訪問中國時,工程師們用這臺數控銑床在鋼板上刻下了“金日成萬歲”,作為國禮贈送。

然而,隨著時間的推移,潛藏的隱患也悄然顯現。60年代中蘇關系緊張,蘇聯專家撤離中國。雖然中國憑借自主研發推出了5大類、26種高精密機床,但由于當時實行計劃經濟,企業過于注重產量,忽視了質量控制,導致了嚴重的資源浪費。1961年至1978年間,中國生產了164萬臺機床,合格率卻只有60%,這一數字讓人觸目驚心。更為致命的是,國際技術交流的中斷使得中國機床業陷入了閉門造車的局面,創新的道路異常艱難。

改革開放后,中國機床行業迎來了一段高速發展的時期。通過引進外資技術、并購海外企業,行業迅速擴大。2000年代初,沈陽機床通過收購德國希斯等公司,銷售額大幅增長,2012年突破180億元,數控機床的年產量達到了3.5萬臺,數控化率也提升至61%,一度登頂全球機床行業榜首。其產品涵蓋了8大類、19個系列,部分高端機型進入了汽車、航空航天等核心制造領域,初步展現了國際競爭力。

然而,這一繁榮并非建立在技術創新的基礎上,而是依賴于規模的擴張。沈陽機床的核心數控系統仍依賴于西門子,許多關鍵部件依賴進口,利潤被外資企業大幅壓縮。隨著2012年后全球經濟下行,中國機床行業迅速崩塌。沈陽機床的負債急劇增加,到2019年,合并后的資產為200億,但負債已高達375億,資產負債率接近190%,只能通過破產重整來應對。而大連機床也深陷債務危機,曾經的“十八羅漢”幾乎全軍覆沒。

破局之痛

中國機床行業的衰退,本質上是技術路徑的失敗。改革開放初期,中國希望通過“市場換技術”的方式打破技術封鎖,這看似是捷徑,實則是一場賭博。德國德馬吉、日本馬扎克等全球機床巨頭始終沒有轉讓五軸聯動、數控系統等核心技術,中國企業只能購買過時的技術或被“閹割”的設備。更加諷刺的是,沈陽機床曾花費巨資收購德國希斯,卻因當地法律限制,連工廠的圖紙都無法查看,最終這一收購以血本無歸告終。

中國企業在技術上依賴外國,甚至成為“技術奴隸”。例如,日本公司出售給大連光洋的機床,帶有“移動自毀”條款,一旦檢測到位置移動,機床會自動鎖死,解鎖費用極為高昂。這樣的技術霸權暴露了中國在產業鏈底層的尷尬境地。

比技術封鎖更為嚴峻的是人才斷層。機床行業需要多年磨礪的工匠,但如今的年輕人更愿意選擇外賣送餐工作,而不愿意進車間。數據顯示,中國高級技工缺口已超過2000萬,而在日本,馬扎克公司將技工的名字刻在公司榮譽墻上,德國技工的收入與大學教授不相上下。而中國的機床工程師月薪不到萬元,社會地位低下。更讓人痛心的是,許多國企依舊沿用“重設備輕人才”的管理模式,花費巨資引進進口設備,卻不愿給技工加薪。某廠曾引進瑞士設備,但由于缺乏操作人員,最終這些設備變成了廢鐵。技術可以購買,但工匠精神無法引進,人才的斷層讓中國機床業雪上加霜。

重生之路

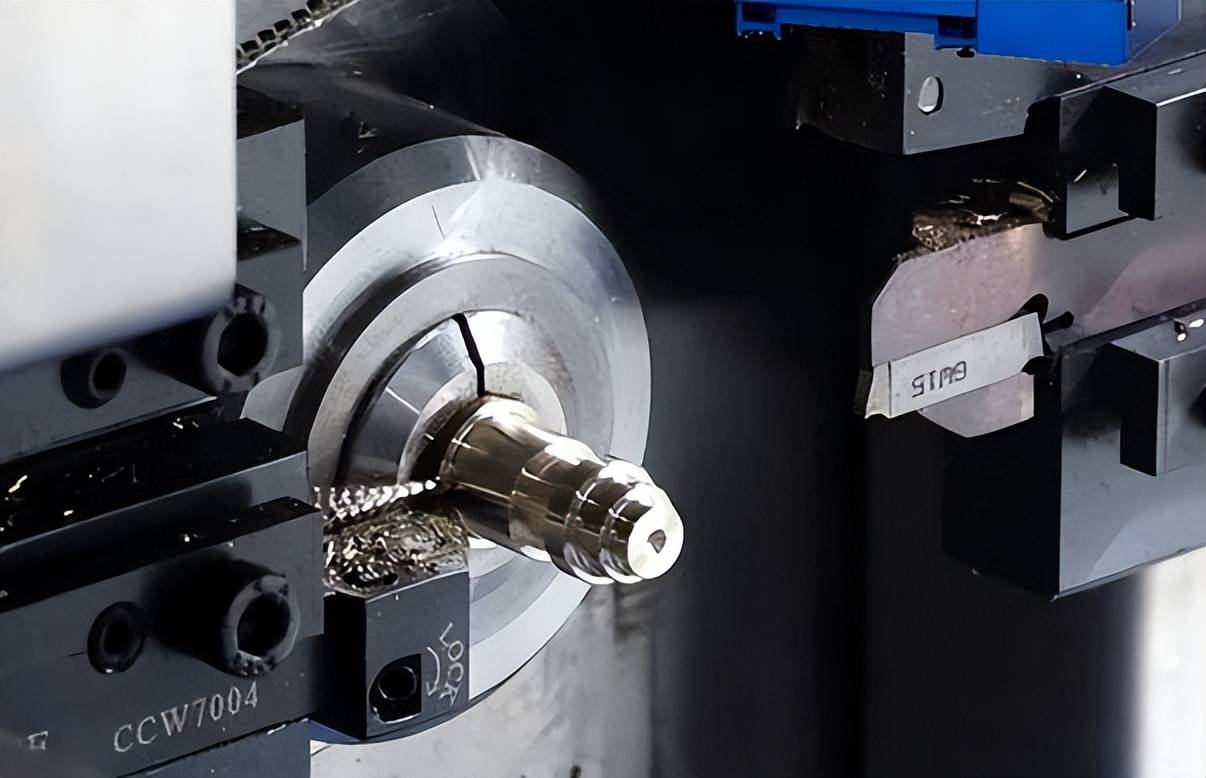

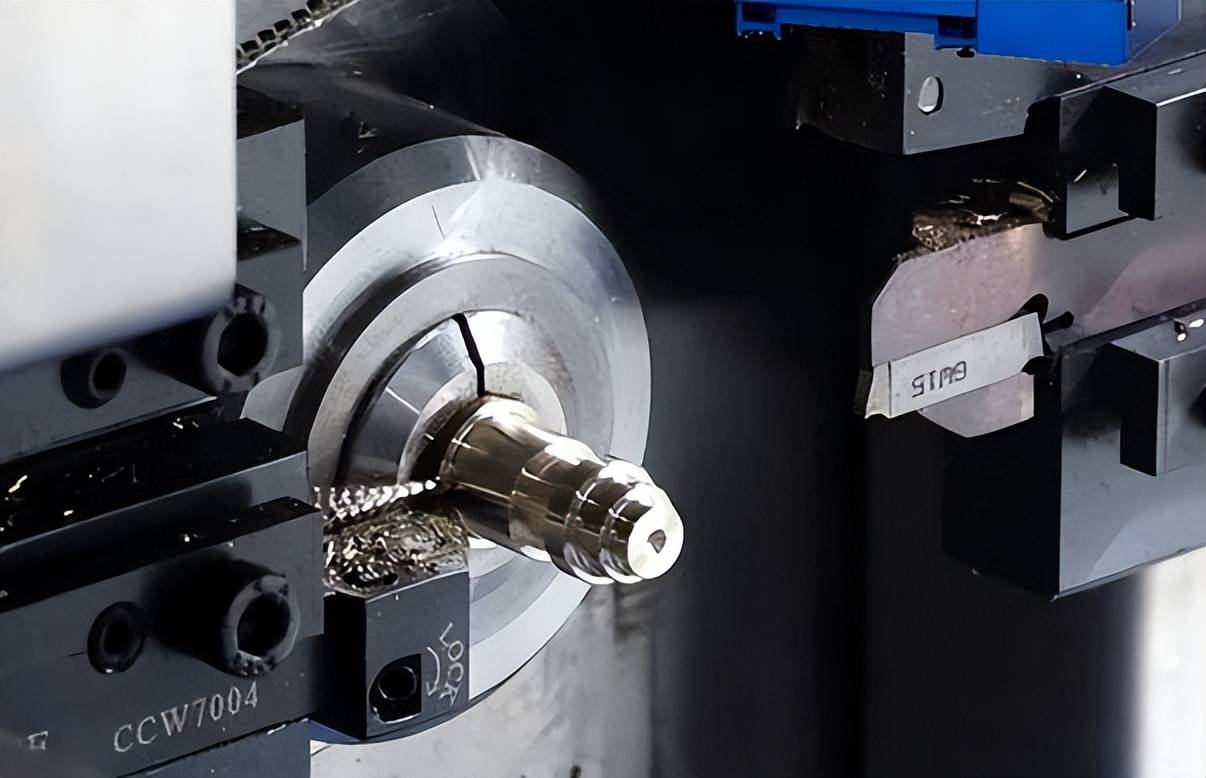

然而,在困境中,曙光已經悄然顯現。國家層面出臺了《中國制造2025》戰略,將高端數控機床列為重點發展領域。在政策的支持下,民營企業成為破局的先鋒。例如,江蘇多棱數控公司研制的五軸機床成功打入航天領域,為長征火箭加工關鍵部件;北京精雕的納米級雕刻機,精度達到0.1微米,堪比瑞士產品。

這些案例證明,唯有自主創新,才能打破技術封鎖。濟南二機床也通過自主研發,殺出重圍,其大型沖壓設備成功進入福特的全球供應鏈,合同中明確規定“必須使用中國控制系統”。這一刻,技術主權終于回歸。

然而,要實現真正的崛起,仍需全產業鏈的協同合作。日本發那科的數控系統占據全球50%的市場份額,這背后是數百家配套企業的精密合作。德國西門子通過深度綁定機床和工業軟件,構建了強大的生態壁壘。而中國則長期存在“重單機輕系統”的問題,數控系統的70%依賴進口。

然而,隨著華中數控等企業的崛起,情況開始有所改變。華中數控的“華中8型”系統已成功應用于艦載機起落架的加工,其平均無故障運行時間從500小時提升至1600小時。此外,職業教育的改革也在逐步填補人才的短板,蘇州健雄學院與通快機床合作設立“雙元制”班,學生畢業后即可直接操作高端設備。

以核心技術為突破口,以工匠精神為盾,中國機床業有望在涅槃重生的過程中找回曾經的輝煌。歷史的教訓深刻銘記,國家的重器,終究需要依靠自己的力量去鍛造與崛起。

返回列表